A.P.P.C.C.: Todo lo que necesitas saber sobre esta importante normativa de seguridad alimentaria

La Asociación para la Prevención de Peligros y Contaminantes en la Cadena Alimentaria, más conocida como A.P.P.C.C., es una normativa que busca garantizar la seguridad alimentaria y la protección de los consumidores. Esta asociación establece una serie de requisitos y medidas preventivas que deben seguir todas las empresas que se dedican a la producción, manipulación y comercialización de alimentos.

Te daremos a conocer todo lo que necesitas saber sobre la normativa A.P.P.C.C.. Exploraremos su importancia, los principales aspectos que abarca y cómo puede beneficiar tanto a las empresas del sector alimentario como a los consumidores finales. Además, también veremos cómo implementar adecuadamente estas medidas preventivas para asegurar la calidad y seguridad de los alimentos.

- Qué es A.P.P.C.C. y por qué es importante en seguridad alimentaria

- Cuáles son los principios básicos de A.P.P.C.C.

- 1. Identificación de peligros:

- 2. Determinación de los puntos críticos de control (P.C.C.):

- 3. Establecimiento de límites críticos:

- 4. Establecimiento de procedimientos de control:

- 5. Establecimiento de medidas correctivas:

- 6. Establecimiento de procedimientos de verificación:

- 7. Establecimiento de procedimientos de registro y documentación:

- Cómo se implementa A.P.P.C.C. en la industria alimentaria

- Cuál es el objetivo principal de A.P.P.C.C. en la seguridad alimentaria

- Qué beneficios trae la aplicación de A.P.P.C.C. en la industria alimentaria

- Cuáles son los pasos a seguir para desarrollar un plan de A.P.P.C.C.

- Cuáles son las principales fases del ciclo de A.P.P.C.C.

- 1. Identificación del peligro

- 2. Determinación de los puntos críticos de control (P.C.C.)

- 3. Establecimiento de límites críticos

- 4. Establecimiento del sistema de vigilancia

- 5. Establecimiento de acciones correctivas

- 6. Establecimiento de medidas de verificación

- 7. Establecimiento de un sistema de documentación y registro

- Qué rol juegan los empleados en la implementación de A.P.P.C.C.

- En qué medida afecta A.P.P.C.C. a los consumidores

- Existen regulaciones específicas para A.P.P.C.C. en diferentes países o regiones

- Preguntas frecuentes (FAQ)

Qué es A.P.P.C.C. y por qué es importante en seguridad alimentaria

La sigla A.P.P.C.C. significa Análisis de Peligros y Puntos Críticos de Control, y es una importante normativa de seguridad alimentaria que busca garantizar la calidad y seguridad de los alimentos que consumimos.

El objetivo principal de A.P.P.C.C. es identificar los posibles peligros asociados con los alimentos durante todas las etapas de su producción, procesamiento y distribución, y establecer medidas preventivas para controlar y minimizar estos riesgos.

¿Cómo funciona A.P.P.C.C.?

A.P.P.C.C. se basa en siete principios fundamentales:

- Realizar un análisis de peligros: Se deben identificar todos los posibles peligros biológicos, químicos o físicos que podrían estar presentes en los alimentos y que podrían representar un riesgo para la salud de los consumidores.

- Identificar los puntos críticos de control (PCC): Una vez identificados los peligros, se deben determinar los puntos en el proceso de producción donde se pueden aplicar medidas de control para prevenir, eliminar o reducir estos riesgos a niveles aceptables.

- Establecer límites críticos: En esta etapa, se definen los criterios cuantitativos o cualitativos que permitirán verificar si los PCC están bajo control y si se cumplen los requisitos de seguridad alimentaria.

- Establecer un sistema de monitoreo: Se deben implementar procedimientos para monitorear y registrar los controles realizados en los PCC, a fin de asegurar que se cumplan los límites críticos establecidos anteriormente.

- Establecer acciones correctivas: Si se detectan desviaciones en los PCC o si los límites críticos no se están cumpliendo, se deben tomar acciones correctivas inmediatas para corregir la situación y evitar que los alimentos lleguen a los consumidores en condiciones inseguras.

- Establecer un sistema de verificación: Se deben realizar inspecciones periódicas para verificar que el sistema de A.P.P.C.C. esté funcionando correctamente y que los controles implementados sean eficaces para garantizar la seguridad alimentaria.

- Establecer un sistema de registro y documentación: Para asegurar la trazabilidad y transparencia del proceso, se deben llevar registros detallados de todas las actividades relacionadas con la aplicación de A.P.P.C.C., así como de las medidas y controles adoptados.

A.P.P.C.C. es una normativa de seguridad alimentaria que busca prevenir riesgos y garantizar la calidad de los alimentos mediante la identificación y control de peligros en todas las etapas de su producción y procesamiento. Su implementación es fundamental para proteger la salud de los consumidores y mantener la confianza en la industria alimentaria.

Cuáles son los principios básicos de A.P.P.C.C.

La normativa de A.P.P.C.C., que significa Análisis de Peligros y Puntos Críticos de Control, es un sistema de gestión de calidad que se utiliza en la industria alimentaria para garantizar la seguridad de los alimentos que se producen y se consumen. Este sistema se basa en una serie de principios básicos que son fundamentales para su correcta implementación.

1. Identificación de peligros:

El primer paso en el proceso de A.P.P.C.C. es identificar todos los posibles peligros que podrían afectar la seguridad alimentaria. Estos peligros pueden ser biológicos, químicos o físicos, y pueden surgir en cualquier etapa de la cadena alimentaria. Para identificarlos, se realiza un análisis exhaustivo de todos los ingredientes, procesos y condiciones a las que están expuestos los alimentos.

2. Determinación de los puntos críticos de control (P.C.C.):

Una vez identificados los peligros, es necesario determinar los puntos críticos de control, es decir, aquellos eventos o etapas del proceso de producción en los que se pueden aplicar medidas preventivas para eliminar o reducir al mínimo los peligros identificados. Estos puntos críticos pueden ser, por ejemplo, la temperatura de cocción, el tiempo de exposición a ciertos ingredientes o la higiene en las instalaciones.

3. Establecimiento de límites críticos:

Una vez identificados los puntos críticos de control, es necesario establecer límites críticos para cada uno de ellos. Estos límites representan los valores o condiciones aceptables que se deben cumplir para garantizar la seguridad alimentaria. Por ejemplo, el límite crítico de temperatura podría ser de 75 grados Celsius para asegurar la eliminación de posibles bacterias.

4. Establecimiento de procedimientos de control:

Una vez establecidos los límites críticos, es necesario establecer procedimientos de control que permitan verificar de manera regular si dichos límites se están cumpliendo. Estos procedimientos pueden incluir el uso de equipos de medición, registros de temperaturas o análisis microbiológicos, entre otros. La frecuencia y la metodología de los controles deben estar claramente definidas en este paso.

5. Establecimiento de medidas correctivas:

En caso de que se detecte una desviación de los límites críticos establecidos, es necesario establecer medidas correctivas para corregir la situación y evitar posibles riesgos para la salud de los consumidores. Estas medidas pueden incluir, por ejemplo, el rechazo de materias primas contaminadas, la corrección de procesos o la mejora de la higiene en las instalaciones.

6. Establecimiento de procedimientos de verificación:

Una vez implementadas las medidas correctivas, es necesario establecer procedimientos de verificación para asegurarse de que el sistema de A.P.P.C.C. está funcionando correctamente. Estos procedimientos pueden incluir la revisión de registros, la realización de auditorías internas o externas, y la capacitación periódica del personal involucrado en la producción y manipulación de alimentos.

7. Establecimiento de procedimientos de registro y documentación:

Finalmente, es imprescindible establecer procedimientos de registro y documentación que permitan registrar todas las actividades realizadas en el marco del sistema de A.P.P.C.C. Esto incluye registros de control, resultados de análisis, informes de auditorías y cualquier otra documentación relevante. Esta documentación es fundamental para demostrar el cumplimiento de la normativa y facilitar la trazabilidad de los alimentos.

Los principios básicos de A.P.P.C.C. son: identificación de peligros, determinación de puntos críticos de control, establecimiento de límites críticos, establecimiento de procedimientos de control, establecimiento de medidas correctivas, establecimiento de procedimientos de verificación, y establecimiento de procedimientos de registro y documentación. La implementación adecuada de estos principios garantiza la seguridad alimentaria y brinda confianza a los consumidores respecto a los productos que consumen.

Cómo se implementa A.P.P.C.C. en la industria alimentaria

Para implementar correctamente el sistema A.P.P.C.C. (Análisis de Peligros y Puntos Críticos de Control) en la industria alimentaria, se deben seguir una serie de pasos clave que garantizan la seguridad y calidad de los productos alimentarios.

Análisis de peligros

El primer paso es realizar un análisis exhaustivo de los posibles peligros que pueden afectar la seguridad alimentaria en cada etapa del proceso de producción. Esto incluye identificar los peligros biológicos, químicos y físicos que podrían estar presentes, así como evaluar su impacto potencial en la salud de los consumidores.

El análisis de peligros permite a las empresas identificar los puntos críticos en los cuales se deben aplicar medidas de control para prevenir o eliminar los riesgos asociados a estos peligros. Es importante contar con personal capacitado y experto en seguridad alimentaria, ya que este análisis requiere de conocimientos técnicos específicos.

Establecimiento de puntos críticos de control

Una vez identificados los peligros, es necesario determinar los puntos críticos de control (PCC) en el proceso de producción. Los PCC son aquellos puntos en los que se pueden aplicar medidas de control efectivas para prevenir, eliminar o reducir los peligros identificados.

Los PCC pueden ser, por ejemplo, la temperatura de cocción de los alimentos, tiempos de refrigeración, pH, cloración del agua, entre otros. Estos puntos se deben establecer de acuerdo a las características propias de cada proceso y producto, siempre teniendo en cuenta los límites críticos establecidos por la normativa vigente.

Establecimiento de límites críticos

Los límites críticos son los valores máximos o mínimos que deben alcanzarse en cada punto crítico de control para garantizar la seguridad del producto. Estos límites se basan en criterios científicos y legales y varían según el tipo de peligro y producto alimentario.

Es fundamental establecer límites críticos realistas y basados en la evidencia científica disponible. Además, estos límites deben ser monitoreados y registrados de manera regular para asegurar su cumplimiento y poder tomar acciones correctivas en caso de desvíos.

Implementación de medidas de control y seguimiento

Una vez definidos los puntos críticos de control y sus correspondientes límites, es necesario implementar las medidas de control adecuadas para prevenir o eliminar los peligros identificados. Estas medidas pueden incluir acciones como el control de temperatura, el uso de aditivos o la implementación de buenas prácticas de higiene.

Además, es imprescindible llevar a cabo un seguimiento continuo de los PCC, mediante la recopilación de datos y registros que permitan verificar el cumplimiento de los límites críticos establecidos. Esto facilitará la detección temprana de posibles desviaciones y la toma de acciones correctivas oportunas.

Validación y verificación del sistema

Una vez implementado el sistema A.P.P.C.C., es necesario realizar procesos de validación y verificación para asegurarse de que este funciona de manera adecuada y cumple con su objetivo principal: garantizar la seguridad alimentaria.

La validación consiste en verificar científicamente que los PCC, los límites críticos y las medidas de control implementadas son efectivas para prevenir o eliminar los peligros identificados. La verificación, por otro lado, se enfoca en comprobar de manera periódica si el sistema A.P.P.C.C. está siendo aplicado correctamente y si se están cumpliendo los objetivos establecidos.

Estos procesos de validación y verificación deben realizarse de forma regular por personal especializado, y los resultados obtenidos deben ser documentados y disponibles para su revisión por parte de las autoridades competentes.

Cuál es el objetivo principal de A.P.P.C.C. en la seguridad alimentaria

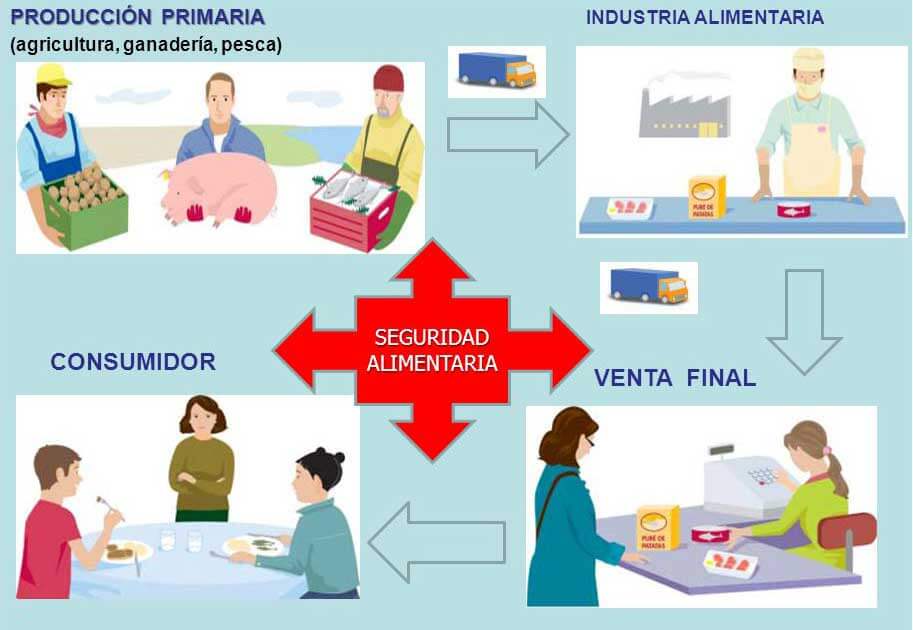

El objetivo principal de A.P.P.C.C. (Análisis de Peligros y Puntos Críticos de Control) en la seguridad alimentaria es garantizar la producción y distribución de alimentos seguros para el consumo humano. Esta normativa tiene como finalidad identificar los peligros asociados a los alimentos en todas las etapas de la cadena de suministro, desde la producción hasta su consumo, e implementar medidas preventivas para controlar dichos peligros.

El análisis de peligros se refiere a la identificación y evaluación de aquellos factores que pueden agredir la seguridad de los alimentos, como microorganismos patógenos, contaminantes químicos o físicos, entre otros. Por otro lado, los puntos críticos de control son aquellos momentos o procesos específicos durante la producción, manipulación, almacenamiento y transporte de los alimentos en los que es necesario aplicar un control riguroso para prevenir, reducir o eliminar los peligros identificados.

Beneficios de implementar A.P.P.C.C. en la industria alimentaria

La implementación de A.P.P.C.C. en la industria alimentaria brinda una serie de beneficios tanto para los consumidores como para los productores y distribuidores de alimentos. Algunos de los beneficios más destacados son:

- Mejora de la calidad y seguridad de los alimentos: A través del análisis de peligros y la identificación de puntos críticos de control, se logra una mayor comprensión de los riesgos asociados a los alimentos, lo que permite implementar medidas preventivas efectivas para garantizar la calidad y seguridad de los productos.

- Reducción de enfermedades transmitidas por alimentos: Al controlar los puntos críticos de control, se minimiza el riesgo de contaminación y proliferación de microorganismos patógenos en los alimentos, lo que contribuye a la disminución de las enfermedades transmitidas por alimentos.

- Cumplimiento de regulaciones y normativas gubernamentales: A.P.P.C.C. es una normativa reconocida internacionalmente y su implementación permite cumplir con las regulaciones y requisitos legales en materia de seguridad alimentaria establecidos por los gobiernos y organismos sanitarios.

- Mejora de la reputación y confianza del consumidor: Los consumidores valoran cada vez más la seguridad alimentaria y la calidad de los productos que consumen. La implementación de A.P.P.C.C. demuestra el compromiso de las empresas con la seguridad y la calidad, lo que genera confianza en los consumidores y fortalece la reputación de las marcas.

La implementación de A.P.P.C.C. en la industria alimentaria es fundamental para garantizar la seguridad y calidad de los alimentos. Esta normativa permite identificar y controlar los peligros asociados a los alimentos, reducir el riesgo de enfermedades transmitidas por alimentos y cumplir con las regulaciones y requisitos legales. Además, proporciona beneficios tanto para los consumidores como para los productores y distribuidores, mejorando la reputación y confianza del consumidor.

Qué beneficios trae la aplicación de A.P.P.C.C. en la industria alimentaria

La aplicación de A.P.P.C.C. (Análisis de Peligros y Puntos Críticos de Control) en la industria alimentaria es de vital importancia para garantizar la seguridad de los alimentos que consumimos. Esta normativa ha sido desarrollada con el objetivo de prevenir, controlar y eliminar los riesgos asociados a la elaboración, procesamiento, almacenamiento y distribución de alimentos.

La implementación de A.P.P.C.C. trae consigo una serie de beneficios significativos tanto para las empresas del sector alimentario como para los consumidores finales.

1. Identificación de peligros

La primera etapa del proceso de A.P.P.C.C. consiste en la identificación de los posibles peligros que puedan presentarse durante todas las fases de producción de alimentos. Esto incluye peligros biológicos, químicos y físicos que podrían afectar la calidad e inocuidad de los productos alimentarios.

La identificación de estos peligros permite a las empresas tomar medidas preventivas y establecer controles adecuados para minimizar o eliminar cualquier riesgo potencial.

2. Establecimiento de puntos críticos de control

Una vez identificados los peligros, es necesario determinar los puntos críticos de control (PCC) en cada etapa de la cadena de producción. Los PCC son aquellos puntos donde se pueden aplicar medidas de control específicas para prevenir, reducir o eliminar un peligro.

Estos puntos pueden variar dependiendo del tipo de producto y del proceso de producción utilizado. Al establecer los PCC, las empresas pueden asegurarse de que se están implementando los controles necesarios para garantizar la seguridad alimentaria.

3. Monitoreo y seguimiento

Una vez que se han establecido los PCC, es fundamental realizar un monitoreo constante para asegurar que los controles establecidos están funcionando de manera efectiva. Esto implica recolectar y analizar regularmente datos sobre los procesos y resultados para detectar posibles desviaciones o problemas en tiempo real.

El seguimiento continuo permite a las empresas identificar cualquier irregularidad o incumplimiento de los estándares establecidos y tomar las acciones correctivas necesarias de manera oportuna.

4. Mejora continua

A.P.P.C.C. promueve la filosofía de mejora continua en todos los aspectos de la producción de alimentos. A través del análisis de los datos recolectados durante el monitoreo y seguimiento, las empresas pueden identificar áreas de oportunidad y aplicar medidas correctivas para optimizar los procesos.

Estos esfuerzos de mejora continua contribuyen a incrementar la eficiencia y eficacia de las prácticas de seguridad alimentaria, lo cual se traduce en productos de mayor calidad y confianza para los consumidores.

La aplicación de A.P.P.C.C. en la industria alimentaria brinda una serie de beneficios clave como la identificación de peligros, el establecimiento de puntos críticos de control, el monitoreo y seguimiento constante, y la búsqueda de la mejora continua. Estas medidas son fundamentales para garantizar la seguridad y calidad de los alimentos que llegan a nuestra mesa, brindando tranquilidad y confianza a los consumidores.

Cuáles son los pasos a seguir para desarrollar un plan de A.P.P.C.C.

Desarrollar un plan de Análisis de Peligros y Puntos Críticos de Control (A.P.P.C.C.) es fundamental para garantizar la seguridad alimentaria en cualquier establecimiento que manipule alimentos. Mediante el A.P.P.C.C., se identifican y controlan los peligros físicos, químicos o biológicos que puedan estar presentes en el proceso de producción de alimentos.

A continuación, se describen los pasos fundamentales para desarrollar un plan de A.P.P.C.C.:

1. Identificar y analizar los peligros

El primer paso consiste en identificar y analizar todos los posibles peligros alimentarios que pueden afectar la calidad y seguridad de los alimentos producidos. Para ello, es importante realizar un estudio exhaustivo de cada etapa del proceso de producción, desde la obtención de la materia prima hasta la entrega del producto final. Se deben considerar tanto los peligros físicos, como objetos extraños o contaminantes, los peligros químicos, como residuos de pesticidas o metales pesados, y los peligros biológicos, como bacterias o virus.

2. Determinar los puntos críticos de control

Una vez identificados los peligros, el siguiente paso es determinar los puntos críticos de control (PCC), es decir, aquellos puntos del proceso de producción donde se pueden aplicar medidas preventivas para controlar los peligros identificados. Estos puntos son clave para garantizar la seguridad alimentaria y deben ser monitoreados y controlados de forma constante.

3. Establecer límites críticos

En esta etapa, se establecen los límites críticos para cada PCC. Estos límites son valores o criterios predefinidos que indican si un punto de control está dentro de los rangos aceptables o si se encuentra fuera de las especificaciones establecidas. Estos límites deben ser establecidos de acuerdo a los estándares y regulaciones vigentes en materia de seguridad alimentaria.

4. Establecer sistemas de monitoreo

El siguiente paso es establecer sistemas de monitoreo para asegurarse de que los PCC estén bajo control y los límites críticos se cumplan. Esto implica la implementación de métodos y procedimientos para medir y registrar los parámetros relevantes en cada punto crítico de control. Es importante contar con equipos adecuados y personal capacitado para llevar a cabo este monitoreo de forma efectiva.

5. Establecer acciones correctivas

Si se detecta alguna desviación o incumplimiento de los límites críticos, es necesario establecer acciones correctivas inmediatas. Estas acciones pueden incluir desde la interrupción del proceso de producción, la eliminación de lotes específicos de alimentos, hasta la corrección de los fallos identificados.

6. Establecer verificación y validación

Para asegurar que el plan de A.P.P.C.C. es efectivo y cumple con su objetivo de garantizar la seguridad alimentaria, es necesario establecer procesos de verificación y validación. La verificación implica la revisión y evaluación periódica del plan y del sistema de control implementado, mientras que la validación busca confirmar la efectividad del plan mediante pruebas y análisis.

7. Documentar el plan de A.P.P.C.C.

Finalmente, es fundamental documentar todo el plan de A.P.P.C.C., incluyendo todas las etapas descritas anteriormente. Esto garantiza la trazabilidad, permite la evaluación y mejora constante del sistema, y brinda la base para cualquier auditoría externa o inspección por parte de las autoridades competentes en materia de seguridad alimentaria.

Desarrollar un plan de A.P.P.C.C. requiere de un análisis detallado de los peligros presentes en cada etapa del proceso de producción de alimentos, así como de la implementación de medidas preventivas y sistemas de control. Siguiendo los pasos descritos anteriormente y tomando en cuenta las regulaciones vigentes, se pueden garantizar altos estándares de seguridad alimentaria y proteger la salud de los consumidores.

Cuáles son las principales fases del ciclo de A.P.P.C.C.

El ciclo de A.P.P.C.C., siglas que hacen referencia a Análisis de Peligros y Puntos Críticos de Control, es una metodología de gestión que tiene como objetivo garantizar la seguridad alimentaria en todas las etapas de producción, transformación y distribución de alimentos. Este sistema se basa en identificar los peligros relacionados con los alimentos y establecer medidas preventivas para controlarlos y evitar su manifestación.

El ciclo de A.P.P.C.C. consta de varias fases fundamentales que deben seguirse de manera secuencial para obtener resultados efectivos. A continuación, detallaremos cada una de estas fases:

1. Identificación del peligro

En esta etapa, se deben identificar todos los posibles peligros físicos, químicos o biológicos que puedan encontrarse en cada una de las etapas del proceso de producción y manipulación de alimentos. Es importante considerar desde la materia prima hasta el producto final, incluyendo cualquier aspecto que pueda suponer un riesgo para la salud del consumidor.

2. Determinación de los puntos críticos de control (P.C.C.)

Una vez identificados los peligros, se debe determinar cuáles son los puntos críticos de control. Estos puntos son aquellos en los que se pueden aplicar medidas preventivas para evitar o eliminar el peligro identificado. Por ejemplo, la temperatura de almacenamiento, el tiempo de cocción o la higiene personal son algunos de los puntos críticos en los que se pueden aplicar medidas de control.

3. Establecimiento de límites críticos

En esta fase, se deben establecer los límites críticos para cada uno de los puntos críticos de control identificados. Los límites críticos son los valores o criterios que indican si un punto está bajo control o no. Estos límites pueden referirse a parámetros como temperatura, tiempo, humedad, pH, entre otros.

4. Establecimiento del sistema de vigilancia

Una vez establecidos los límites críticos, es necesario establecer un sistema de vigilancia que permita monitorear y verificar constantemente los puntos críticos de control. Este sistema debe ser capaz de detectar cualquier desviación de los límites establecidos y tomar las medidas correctivas correspondientes.

5. Establecimiento de acciones correctivas

En caso de que se detecten desviaciones en los puntos críticos de control, se deben establecer acciones correctivas que permitan corregir la situación y evitar que los alimentos supongan un riesgo para la salud. Estas acciones pueden incluir desde el ajuste de parámetros hasta la eliminación de productos no conformes.

6. Establecimiento de medidas de verificación

Para garantizar la efectividad del sistema de A.P.P.C.C., es fundamental establecer medidas de verificación periódica. Estas medidas consisten en realizar inspecciones, controles y análisis de laboratorio con el fin de comprobar si el sistema está funcionando adecuadamente y verificar que los alimentos son seguros.

7. Establecimiento de un sistema de documentación y registro

Por último, es necesario establecer un sistema de documentación y registro que permita respaldar todas las acciones llevadas a cabo en el marco del A.P.P.C.C. Este sistema debe incluir registros de los controles realizados, las desviaciones detectadas, las acciones correctivas tomadas y cualquier otra información relevante para el seguimiento del sistema.

El ciclo de A.P.P.C.C. es una herramienta fundamental para garantizar la seguridad alimentaria. Siguiendo sus fases de manera rigurosa y efectiva, se puede asegurar que los alimentos sean seguros para el consumo humano y cumplan con los estándares de calidad establecidos.

Qué rol juegan los empleados en la implementación de A.P.P.C.C.

Los empleados juegan un papel clave en la implementación y cumplimiento de la normativa de A.P.P.C.C. (Análisis de Peligros y Puntos Críticos de Control) en cualquier empresa del sector alimentario. Su compromiso y conocimiento son fundamentales para asegurar la seguridad alimentaria y la calidad de los productos que se ofrecen a los consumidores.

En primer lugar, los empleados deben ser conscientes de los peligros que pueden afectar la seguridad de los alimentos durante todo el proceso de producción. Esto incluye desde la recepción de las materias primas, pasando por su almacenamiento, manipulación, procesamiento y empaquetado, hasta la distribución final.

Es responsabilidad de los empleados identificar los puntos críticos de control en cada una de estas etapas y asegurarse de que se aplican correctamente las medidas preventivas necesarias para evitar la contaminación o deterioro de los alimentos. Para ello, es importante que estén informados sobre los requisitos legales vigentes, así como sobre las políticas y procedimientos internos establecidos por la empresa.

Además, los empleados deben recibir formación periódica sobre prácticas de higiene y manipulación seguras de alimentos. Esto incluye aspectos como lavado de manos, limpieza y desinfección de utensilios y superficies, control de temperatura de los alimentos, entre otros. Solo con un personal debidamente capacitado y comprometido se puede garantizar que se cumplen las normas de A.P.P.C.C. y se evitan posibles incidentes de seguridad alimentaria que podrían tener graves consecuencias tanto para los consumidores como para la reputación de la empresa.

Es importante destacar que los empleados deben ser conscientes de la importancia de informar de cualquier incidencia o desviación que se detecte en relación con la seguridad alimentaria. Esto incluye desde la presencia de insectos o roedores en el almacén, hasta fallos en los equipos de refrigeración o en las medidas de control de calidad establecidas. La comunicación efectiva entre los empleados y la dirección de la empresa es esencial para poder tomar las acciones correctivas necesarias a tiempo y evitar que se ponga en riesgo la seguridad de los alimentos.

Los empleados desempeñan un rol fundamental en la implementación de A.P.P.C.C. en cualquier empresa del sector alimentario. Su compromiso, conocimiento y formación son clave para garantizar la seguridad alimentaria y la calidad de los productos que se ofrecen a los consumidores. Por tanto, es responsabilidad de la dirección de la empresa proporcionarles la capacitación adecuada y fomentar una cultura de seguridad alimentaria en toda la organización.

En qué medida afecta A.P.P.C.C. a los consumidores

La normativa A.P.P.C.C., también conocida como Análisis de Peligros y Puntos Críticos de Control, es una metodología utilizada en el sector de la industria alimentaria para garantizar la seguridad y calidad de los alimentos que llegan al consumidor final. A.P.P.C.C. se basa en la identificación y control de los peligros asociados a la producción, procesamiento, almacenamiento y distribución de alimentos.

En cuanto a su impacto en los consumidores, A.P.P.C.C. juega un papel fundamental en la protección de su salud y bienestar. Esta normativa implica la implementación de medidas preventivas y correctivas en todas las etapas de la cadena alimentaria con el objetivo de evitar la presencia de peligros que puedan causar daño a los consumidores.

Una de las principales ventajas de A.P.P.C.C. para los consumidores es que les brinda confianza en la seguridad de los alimentos que consumen. Al exigir a las empresas que implementen controles rigurosos para prevenir la presencia de peligros, se reducen en gran medida los riesgos de intoxicaciones alimentarias y otras enfermedades transmitidas por los alimentos.

Qué significa A.P.P.C.C. para los consumidores

Para los consumidores, la implementación de A.P.P.C.C. por parte de las empresas significa que tienen la tranquilidad de que se están tomando medidas efectivas para garantizar la seguridad alimentaria. Esto incluye la realización de análisis de riesgos, la identificación de puntos críticos de control, el establecimiento de límites críticos y el monitoreo sistemático de los mismos.

Además, A.P.P.C.C. implica la capacitación y formación del personal involucrado en la manipulación de alimentos, lo que permite asegurar que se cuenta con los conocimientos necesarios para prevenir y controlar los peligros. Asimismo, esta normativa promueve la correcta higiene y limpieza de las instalaciones y equipos utilizados en la producción y procesamiento de alimentos.

Por otro lado, A.P.P.C.C. también tiene un impacto positivo en la información proporcionada a los consumidores. Las empresas deben etiquetar los productos alimentarios de manera clara y precisa, incluyendo información sobre los posibles alérgenos presentes y las medidas de conservación necesarias.

El papel de los consumidores en A.P.P.C.C.

Si bien A.P.P.C.C. es una normativa aplicada por las empresas, los consumidores también desempeñan un papel importante en su correcto funcionamiento. Es fundamental que los consumidores estén informados y sean conscientes de sus derechos y responsabilidades en lo que respecta a la seguridad alimentaria.

Los consumidores deben exigir que los productos alimentarios cumplan con las normas A.P.P.C.C. y optar por aquellos establecimientos que respeten dicha normativa. También es necesario que denuncien cualquier incumplimiento o irregularidad que detecten en relación con la seguridad alimentaria.

Además, es importante que los consumidores sigan buenas prácticas de manipulación de alimentos en sus hogares, asegurándose de almacenar adecuadamente los alimentos, cocinarlos a temperaturas seguras y evitar la contaminación cruzada. De esta manera, se complementa el trabajo realizado por las empresas en la cadena alimentaria.

A.P.P.C.C. es una normativa de seguridad alimentaria que tiene un impacto significativo en los consumidores, garantizando la calidad y seguridad de los alimentos que consumen. Su implementación implica medidas preventivas y correctivas en todas las etapas de la cadena alimentaria, lo que reduce considerablemente los riesgos de enfermedades transmitidas por los alimentos. Sin embargo, es fundamental que los consumidores estén informados y sean conscientes de su papel en la seguridad alimentaria.

Existen regulaciones específicas para A.P.P.C.C. en diferentes países o regiones

La normativa de A.P.P.C.C. (Análisis de Peligros y Puntos Críticos de Control) es un sistema de gestión crucial para garantizar la seguridad alimentaria en todo el mundo. Sin embargo, es importante destacar que existen regulaciones específicas para A.P.P.C.C. que varían según el país o región en la que se aplique.

Cada país o región tiene su propia autoridad encargada de regular y hacer cumplir las normas de seguridad alimentaria. Estas autoridades establecen los requisitos específicos que las empresas del sector alimentario deben seguir para implementar el sistema A.P.P.C.C. de manera adecuada.

Por ejemplo, en la Unión Europea, la Comisión Europea ha establecido un marco legal para la seguridad alimentaria a través de distintos reglamentos, como el Reglamento (CE) nº 852/2004 sobre higiene de los productos alimenticios. Este reglamento establece los principios básicos del sistema A.P.P.C.C. y exige que todas las empresas de alimentos cumplan con ellos.

En Estados Unidos, la Administración de Alimentos y Medicamentos (FDA, por sus siglas en inglés) es la entidad encargada de regular la seguridad alimentaria. La FDA ha desarrollado el Código de Alimentos de Estados Unidos, que contiene los estándares y regulaciones relacionados con el sistema A.P.P.C.C. que deben seguir las empresas alimentarias del país.

Asimismo, otros países como Canadá, Australia y Japón también cuentan con sus propias regulaciones y normativas específicas para el sistema A.P.P.C.C., adaptadas a su contexto y necesidades particulares.

Estas regulaciones específicas para A.P.P.C.C. pueden variar en cuanto a su alcance, requisitos y términos técnicos utilizados. Es responsabilidad de las empresas alimentarias conocer y cumplir con las regulaciones correspondientes en el país o región donde operan.

Importancia de conocer las regulaciones específicas para A.P.P.C.C.

Conocer y cumplir con las regulaciones específicas para A.P.P.C.C. es fundamental para garantizar la seguridad y calidad de los alimentos. Estas regulaciones están diseñadas para prevenir y controlar los peligros que pueden afectar la inocuidad de los productos alimentarios a lo largo de toda la cadena de suministro.

Al cumplir con estas regulaciones, las empresas alimentarias se aseguran de implementar medidas adecuadas para identificar los peligros, establecer puntos críticos de control y monitorear continuamente sus procesos con el fin de prevenir problemas que puedan comprometer la salud de los consumidores.

Además, el cumplimiento de las regulaciones específicas para A.P.P.C.C. proporciona una base sólida para demostrar el compromiso de las empresas con la seguridad alimentaria. Esto es especialmente importante en un contexto globalizado, donde los consumidores demandan cada vez más productos seguros y de alta calidad.

Por lo tanto, es imprescindible que las empresas del sector alimentario estén actualizadas y cumplan con las regulaciones específicas para A.P.P.C.C. en su área geográfica. Esto implica mantenerse informadas sobre los cambios en las regulaciones, capacitar al personal adecuadamente y establecer sistemas de gestión efectivos que garanticen el cumplimiento de los requisitos establecidos.

Preguntas frecuentes (FAQ)

1. ¿Qué significa A.P.P.C.C.?

A.P.P.C.C. significa Análisis de Peligros y Puntos Críticos de Control.

2. ¿Cuál es el objetivo del A.P.P.C.C.?

El objetivo del A.P.P.C.C. es identificar los peligros que pueden afectar la seguridad alimentaria y establecer medidas de control para prevenirlos.

3. ¿Quiénes deben implementar el A.P.P.C.C.?

Todas las empresas relacionadas con la producción, procesamiento, distribución y venta de alimentos deben implementar el A.P.P.C.C.

4. ¿Cuáles son los pasos para implementar el A.P.P.C.C.?

Los pasos para implementar el A.P.P.C.C. son: identificar los peligros, determinar los puntos críticos de control, establecer límites críticos, monitorizar y controlar los puntos críticos, establecer medidas correctivas, verificar la eficacia del sistema y documentar todas las actividades.

5. ¿Qué pasa si una empresa no cumple con el A.P.P.C.C.?

Si una empresa no cumple con el A.P.P.C.C., puede estar expuesta a multas, cierre temporal o definitivo del establecimiento y pérdida de reputación.

Entradas relacionadas